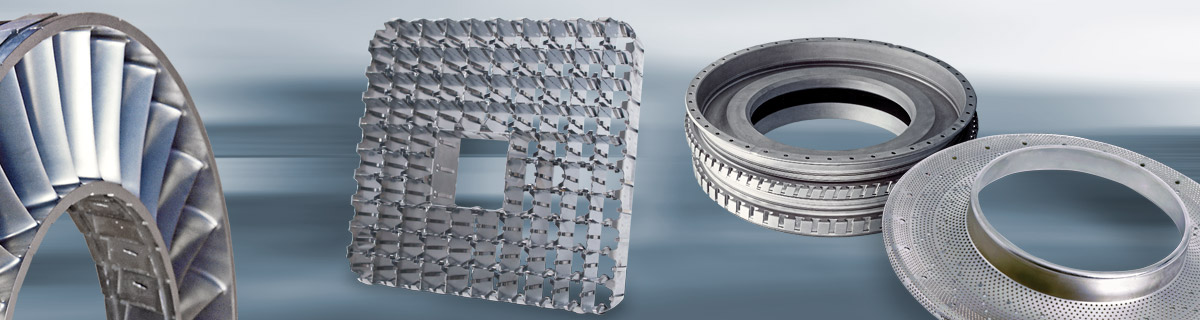

Das Elektronenstrahlschweißen wird zum Verbinden metallischer Werkstoffe bei üblichen Schweißnahttiefen eingesetzt. Die sehr schlanke Nahtform mit ihren schmalen Wärmeeinflusszonen minimiert den Energieeintrag und Verzug im Gesamtbauteil drastisch. Verzugsempfindliche Teile oder Baugruppen mit hohem mechanischen Anarbeitungsgrad können mit diesem Verfahren schonend verbunden werden.

Prinzip

In einem EB-Generator werden durch Emission Elektronen erzeugt und im Vakuum durch eine Hochspannung (bis 150 kV und mehr) beschleunigt. Der Generator ist an der evakuierbaren Prozesskammer mit dem Werkstück montiert. Zum Schweißen werden die Elektronen auf die Nahtstelle fokussiert. Das Verschweißen der Teile erfolgt in der Regel ohne Zusatzmaterial.

Bedingt durch die geometrische Grundform der zu verschweißenden Bauteile unterscheidet man verschiedene Nahttypen wobei die Naht als durchgehend, unterbrochen oder als Punktschweißung erzeugt werden kann:

- Umfangsnaht

- Stirnnaht

- Naht auf ebenen Körpern

- Bogen/Freiform

Hauptanwendungsbereiche sind:

- Automobilbau

- Maschinenbau

- Medizintechnik

- Luft- und Raumfahrttechnik

- Energietechnik

- Vakuumtechnik

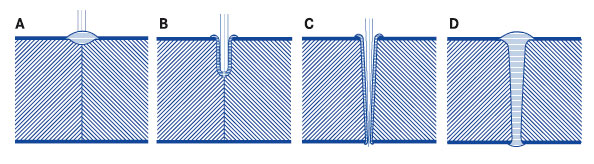

Der Tiefschweißeffekt

- Durch die hohe Energiedichte im Strahlfleck wird das Material geschmolzen.

- Im Zentrum verdampft Material.

- In der entstehenden Dampfkapillare dringt der Strahl tiefer in das Werkstück.

- Wird das Werkstück weiterbewegt, so fließt das geschmolzene Material von der Vorderseite um die Kapillare herum und erstarrt auf der Rückseite.

Schweißtiefenrechner EB

Verwendung:

Füllen Sie das Formular von oben nach unten aus. Wählen Sie die Hochspannungsstufe und den Strahlstrom. Die Strahlleistung wird berechnet. Durch Angabe der Geschwindigkeit lässt sich die Streckenenergie berechnen. Bei Auswahl des Materials wird die geschätzte Schweißtiefe angezeigt. Nach Eingabe des Tiefenwertes werden die Streckenenergie und Strahlleistung berechnet. Der Strahlstrom kann anhand der Strahlleistung bestimmt werden.

Geben Sie hier die Daten ein:

Werkstoff-Kombinationsmöglichkeiten: Schweißeignung

| Ag | Al | Au | Be | Cd | Co | Cr | Cu | Fe | Mg | Mn | Mo | Nb | Ni | Pb | Pt | Re | Sn | Ta | Ti | V | W | Zr | |

| AG Silber | C | S | C | D | C | C | D | C | D | N | C | C | S | D | C | C | D | D | |||||

| Al Aluminium | C | C | C | C | C | N | C | ||||||||||||||||

| Au Gold | S | C | D | S | C | C | N | S | S | N | N | D | N | ||||||||||

| Be Berylium | C | N | N | D | D | ||||||||||||||||||

| Cd Cadmium | C | N | D | D | D | S | D | N | N | D | C | N | C | N | N | N | D | ||||||

| Co Kobalt | D | C | D | C | C | C | C | S | C | S | S | ||||||||||||

| Cr Chrom | C | D | D | C | C | C | C | S | C | C | C | S | C | S | D | S | |||||||

| Cu Kupfer | C | C | S | C | C | C | S | D | C | S | C | S | D | C | D | D | D | ||||||

| Fe Eisen | D | C | D | C | C | C | D | C | C | C | C | S | S | ||||||||||

| Mg Magnesium | C | S | D | D | N | N | N | D | N | D | D | ||||||||||||

| Mn Mangan | C | D | C | C | S | C | D | C | N | D | |||||||||||||

| Mo Molybdän | D | C | N | S | D | C | S | D | C | D | S | S | S | S | |||||||||

| Nb Niob | N | N | N | C | N | S | N | S | S | S | S | S | |||||||||||

| Ni Nickel | C | S | D | S | C | S | C | C | S | D | |||||||||||||

| Pb Blei | C | C | N | C | C | C | C | C | C | D | N | C | N | C | N | N | D | ||||||

| Pt Platin | S | S | S | C | S | S | C | S | C | S | |||||||||||||

| Re Rhenium | D | N | N | N | S | S | D | N | N | D | N | C | D | D | |||||||||

| Sn Zinn | C | C | D | C | C | C | D | C | D | D | |||||||||||||

| Ta Tantal | N | D | N | D | N | S | S | N | S | S | C | ||||||||||||

| Ti Titan | C | S | D | S | S | S | S | C | S | ||||||||||||||

| V Vanadium | D | D | N | D | D | S | N | S | S | N | D | S | S | ||||||||||

| W Wolfram | D | N | N | S | D | D | D | S | S | D | S | D | S | C | S | ||||||||

| Zr Zirkon | D | D | S | C | S |

Auszug beispielhafter Werkstoffkombinationen

Legende

leer = Ausbildung intermetallischer Verbindungen – ungeeignete Kombinationen

D = Ungenügende Daten für eine exakte Aussage – mit Vorsicht zu verwenden!

N = Keine Daten verfügbar – mit extremer Vorsicht zu verwenden!

S = Beständige Verbindungen in allen Legierungskombinationen – sehr geeignete Kombinationen

C = Komplexe Strukturen können auftreten – möglicherweise geeignete Kombinationen

Deutsch

Deutsch  English

English  Français

Français  Polski

Polski  Italiano

Italiano