Das EB-Schweißen an Atmosphäre wird in Deutschland zurzeit hauptsächlich zum Schweißen von Aluminium eingesetzt, z.B. in der Automobilindustrie für Cockpitquerträger aus Aluminium.

Für den steigenden Bedarf an höher- und höchstfesten Feinblechen in der Industrie ist die NVEBW-Technik von Vorteil, denn mit ihr es sind sowohl hohe Schweißgeschwindigkeiten realisierbar als auch Leichtbaukonzepte mit Kombinationen verschiedenartiger Werkstoffe (z. B. Verbindungen zwischen Aluminium und Stahl).

Da sich die Energiezufuhr präzise steuern lässt, werden haltbare Schweiß-Löt-Verbindungen erzeugt, bei denen der Stahl in einem festen Zustand bleibt und das Aluminium aufschmilzt.

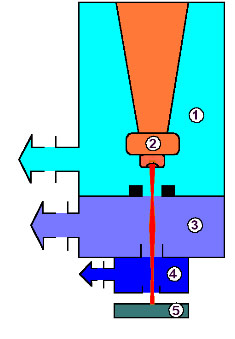

Verfahrensprinzip

Auch bei diesem Verfahren wird der Elektronenstrahl im Hochvakuum des EB-Generators erzeugt. Beim NVEBW aber wird er dann durch feine Düsen über verschiedene Druckstufen an die freie Atmosphäre hinausgeführt.

Infolge der Kollision der Elektronen mit den Partikeln der Atmosphäre wird der Elektronenstrahl mit wachsendem Arbeitsabstand (Düse - Werkstück) zunehmend breiter. Doch bei dem empfohlenen Abstand ist die Energiedichte des Strahls hoch genug, um einen Tiefschweißeffekt zu erzielen.

Im Unterschied zum EB-Schweißverfahren im Vakuum befindet sich das Werkstück beim Elektronenstrahlschweißen an Atmosphäre nicht in einer Vakuumkammer, sondern an der freien Atmosphäre. Dadurch entfällt jegliche Evakuierungszeit und es besteht die Möglichkeit, auch sperrige Werkstücke wirtschaftlich zu schweißen. Das Werkstück kann hierbei auf einem X/Y-Tisch oder mit Hilfe eines Roboters unter dem Strahl bewegt werden. Je nach Anwendung kann auch der EB-Generator verfahren werden.

Lediglich zum Schutz gegen die beim EB-Schweißen generell auftretende Röntgenstrahlung ist eine Schutzeinhausung vorgesehen.

Die gezeigte Skizze veranschaulicht das EB-Strahlerzeugungssystem.

- Hochvakuumraum

ca. 10-4 mbar im Strahlerzeugerraum, erzeugt durch Turbomolekular- oder Diffusions-Pumpe - Strahlerzeuger

Computeroptimiert zur Reduzierung von Überschlägen - Druckstufe 2

ca. 10-2 mbar - Druckstufe 1

ca. 1 mbar - Werkstück

ca. 15 - 20 mm unter der Strahlaustrittsdüse an freier Atmosphäre

Verfahrensbesonderheiten

| Steckdosenwirkungsgrad | > 50% (inkl. aller Nebenaggregate) |

| Energieeinkopplung ins Werkstück | nahezu unabhängig von Werkstoff, Oberflächenbeschichtung, Strahleinfallwinkel und Bewegungsrichtung |

| Schweißbare Blechdicken | 0,5 bis 10 mm, in speziellen Fällen auch mehr |

| Stoßvorbereitung von I-Stößen | mit Normalschnitt |

| Spaltüberbrückbarkeit | bis 20% der Blechdicke, maximal 0,5 mm (ohne ZW)

|

| Max. ertragbarer Kantenversatz | ~ halbe Blechdicke |

| Sehr hohe Schweißgeschwindigkeiten | dickenabhängig, werkstoffabhängig z.B. 14 m/min bei 3 mm Nahttiefe bzw. 60 m/min bei 1 mm Nahttiefe (beides Al-Legierung) |

| Mittlere Nahtbreite | minimal 1 mm, maximal 4 mm bei sehr großen Dicken |

| Geringe Streckenenergie | schmale WEZ, mäßige Aufhärtung |

| Minimaler Wärmeeintrag | geringster Verzug |

| Ertragbare Fehlpositionierung Strahl - Stoß | max. 20% der Blechstärke bei dünnen Blechen |

| Maximale Abweichung im Arbeitsabstand | ~ 10% des Sollabstandes |

Technik

| Verfügbare Strahlleistung | bis 30 kW |

| Wegabhängige Strahlstromsteuerung | CNC-gesteuert |

| Hochspannungsversorgung | 175 kV, Mittelfrequenz-getaktet, nahezu abschaltfrei |

| CNC-gesteuerte Werkstückbewegung | Mit hoch dynamischen Antrieben bis zu 60 m/min |

| Parametervorgabe | Alle Schweißparameter werden programmiert, geregelt und überwacht |

| Bedienung | Durch übersichtliches und leicht zu bedienendes Touchpanel |

| Sichere Röntgenschutzeinhausung | Austretende Röntgenstahlung < 1 µSv/h |

| Optimierung der Strahlführung | Mittels Helium 4.6 |

Verbrauch / Wartung

| Elektroenergie | Anschluss 3 x 400 V, 50/60 Hz, PEN Grundlast (inkl. Vakuum, Kühlung) 15 kW Schweißleistung zusätzlich bis 30 kW |

| Verschleißteile | Katoden und Strahldüsen Wechselintervalle sind abhängig von den Betriebsbedingungen, Erfahrungswerte: z.B. 60 Stunden für die Katoden, 120 Stunden für Düsen bei 60% Einschaltdauer unter Heliumeinsatz Zeitaufwand für den Wechsel: ca. 30 min |

| Sonstige Verbrauchskosten | entstehen durch Pressluft, Helium, Pumpenöle, Dichtungen, ggf. Filter u.ä. |

Beispiel einer NVEBW-Maschine

Deutsch

Deutsch  English

English  Français

Français  Polski

Polski  Italiano

Italiano