Mit der lokaler Oberflächenmodifikation (oft auch „Randschichtbehandlung“) können in ausgewählten Bereichen von Werkstückoberflächen, punktgenau und nur da wo nötig, veränderte Eigenschaften erzeugt werden, wie dies z.B. beim Härten geschieht. Mit dem exakt steuerbaren Elektronenstrahl wird innerhalb sehr kurzer Zeiten eine genau definierte Menge an Wärme eingetragen, die für einen bestimmten Prozess notwendig ist. In diesem Prozess werden nur oberflächennahe Zonen umgewandelt (0,1 - 1 mm; manchmal auch mehr) und das Massiv des Bauteils bleibt unbeeinflusst, was einen minimalen Bauteilverzug zur Folge hat.

Ein weiteres markantes Merkmal bei der Elektronenstrahl-Oberflächenmodifikation ist, dass keine Fremdabkühlung benötigt wird, da der Wärmeabfluss ins Bauteilmassiv genügt.

Die Oberflächenmodifikation als Teilbereich der EB-Technologie hat viele Anwendungsmöglichkeiten – praktisch in allen Bereichen des Maschinenbaus, Automobilbaus, der Medizintechnik, der Luft- und Raumfahrttechnik u. a. m.

NC-Achsen im Prozess: Rotation, Fokus, Ablenkung

51CtV: 4 ovale Nockenbahnen, Härtetiefe > 0,4mm

Verfahrensvarianten

Die Elektronenstrahl-Oberflächenmodifikation

Es gibt vielfältige Prozessmöglichkeiten. Wesentlich zu unterscheiden sind Prozesse die in der Festphase ablaufen, also ohne jedes Anschmelzen der Oberfläche die zuvor sogar geschliffen sein kann und Prozesse die über den oberflächennahen Schmelzfluss gehen und damit deutlich stärkere Eigenschaftsänderungen ermöglichen (meist aber auch eine Nachbearbeitung erfordern).

In dem folgenden Diagramm sieht man eine Einteilung der möglichen Elektronenstrahl Oberflächenmodifikationen. Für weitere Informationen klicken Sie bitte auf die aktiven Schaltflächen in der Grafik.

OFM - Oberflächenmodifikation

FEST

Härten

Bei Stählen wird durch die Energie des Elektronenstrahl oberflächennah zunächst Austenit erzeugt, aus dem dann durch die extrem schnelle Selbstabschreckung bei ausreichendem C-Gehalt sehr harter Martensit gebildet wird. Die Härtezone ist keine Auftragsschicht, sondern geht allmählich in den unveränderten Grundwerkstoff über.

Das Elektronenstrahl Härten kann auch kombiniert werden mit einem zuvor durchgeführten thermo-chemischen Verfahren, z. B. Nitrieren.

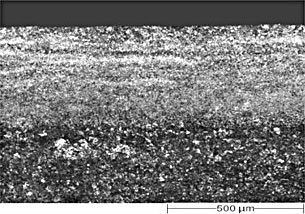

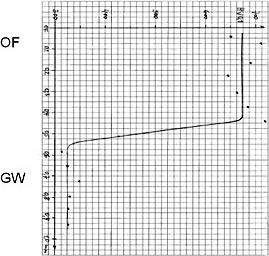

| Bsp.: Ausschnitt Querschliff | Härteprofil von Oberfläche bis Grundmaterial gemessen HV 0,3 |

|

|

Umwandeln

Bei geeigneter Dosierung des Energieeintrags kann man auch Oberflächenbereiche in der Festphase lokal und örtlich begrenzt umwandeln. Die Art und der Grad der Umwandlung sind abhängig von den metallurgischen Eigenschaften des Bauteilwerkstoffes. Bei Stählen ist das Anlassen ein Beispiel: Es kann bei Bedarf auch bei mit EB gehärteten Oberflächen zur Anwendung kommen, um eine bestimmte Maximalhärte zu begrenzen.

FLÜSSIG

Texturieren

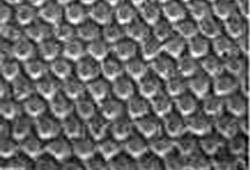

Durch punktweise Einwirkung des Elektronenstrahl wird die Oberfläche in kleinsten Bereichen aufgeschmolzen und bildet bei Erstarren Unebenheiten wie z.B. Näpfchen o. ä. Diese relativ einfachen Texturen können der Oberfläche, wie z.B. bei Walzen usw., dann beispielsweise einen definierten Grip geben.

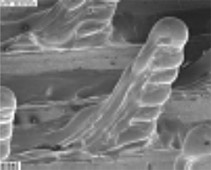

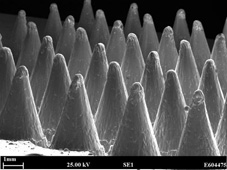

Aufwändigere Einwirkmuster mit der schnellen Strahlablenkung (EBO Jump) führen zum gezielten Abdampfen, Aufwerfen und Umverteilen von Material. So lassen sich komplexe Strukturen erzeugen, maßgeschneidert für die definierten Anforderungen.

|

|

|

|

| Bilder von Merkmalen, die nach dem Surfi-Sculpt®-Verfahren hergestellt wurden, mit freundlicher Genehmigung von TWI Ltd. | |||

Härten

Um große Einhärtetiefen (einige Millimeter) in Eisenwerkstoffen zu erreichen, kann man die Oberfläche lokal aufschmelzen. Infolge Selbstabschreckung ergibt sich eine Gefügeveränderung mit der entsprechenden Härtesteigerung, wie z.B. bei Martensit oder Ledeburit.

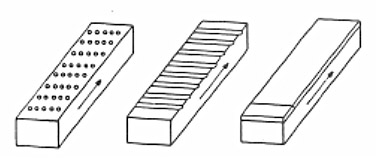

Bedingt durch den Schmelzvorgang wird die Bauteiloberfläche uneben und muss im Allgemeinen nachbearbeitet werden. Durch die Anwendung von Streifen- oder Punktrastern im EB-Prozess kann vermieden werden, dass zu große zusammenhängende Bereiche aufgeschmolzen und zu starke Unebenheiten erzeugt werden.

Umwandeln

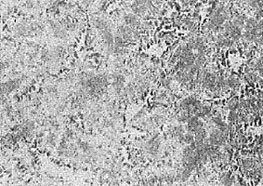

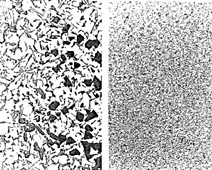

Ähnlich wie beim Flüssigphasen-Härten bei Eisenwerkstoffen können lokale Strukturänderungen auch im Gefüge anderer Werkstoffe erreicht werden. Insbesondere bei Gusswerkstoffen mit ihrer typisch grobkristallinen Struktur lässt sich so eine Kornverfeinerung erreichen, welche vergleichsweise bessere Verschleißeigenschaften bewirkt.

|

Bsp.: Al-Si-Kolbenlegierung

links: Gussgefüge, rechts: EB-Umschmelzgefüge (im selben Maßstab) |

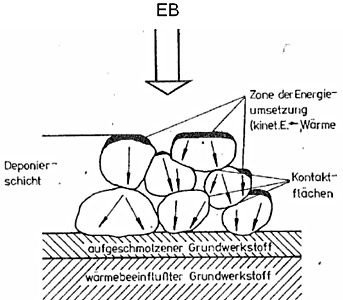

Legieren

Einbetten von Hartstoffen

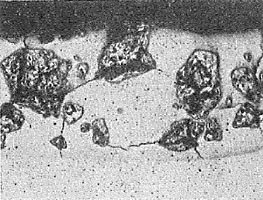

Besonders Hartstoffe können zur Erhöhung der Verschleißbeständigkeit in die Oberfläche eines Bauteils lokal eingebettet werden, wenn diese mit dem Elektronenstrahl umgeschmolzen wird. Bei mäßigem Energieeintrag bleiben die Hartpartikel in der Umschmelzzone erhalten, bei höherem Energieeintrag werden sie aufgespalten und fein verteilt oder sogar einlegiert.

|

eingebettete Wolframkarbide |

|

angeschmolzene Wolframkarbide |

Legieren

Durch Zugabe von anderen Werkstoffen, wie z.B. mittels Draht oder einer Auftragsschicht, in einen EB-Umschmelzvorgang hinein lässt sich der behandelte Oberflächenbereich definiert auflegieren. Dadurch ist eine gezielte Eigenschaftsänderung möglich.

Deutsch

Deutsch  English

English  Français

Français  Polski

Polski  Italiano

Italiano