Smarter konstruieren, effizienter fertigen

Vorteile des Elektronenstrahlschweissens bei Konstruktion und Fertigung komplexer Baugruppen

Dr. Klaus-Rainer Schulze, Fachbeitrag aus „Der Praktiker“ (2024), Heft 12

Es gibt viele Schweißverfahren, jedes hat seine Voraussetzungen, Möglichkeiten und Grenzen. Ein Verfahren mit hervorragenden Anwendungsmöglichkeiten ist das Elektronenstrahlschweißen. Trotzdem ist es in der Aus- und Weiterbildung deutlich unterrepräsentiert. Dieser Beitrag beschreibt die besonderen Vorzüge des Elektronenstrahlschweißens bei der Konstruktion und Fertigung komplexer Baugruppen.

Bild 1: Schematische Darstellung des zeitlichen Ablaufs (Millisekunden) bei der Ausbildung von Tiefschweißkapillaren und Schweißnaht sowie Vergleich Lichtbogenschweißnaht

gegen Elektronenstrahl (EB)-Schweißnaht (30 mm Blechdicke) (© Schulze-Consulting)

In vielen Industriebranchen wie Maschinenbau, Armaturenbau, Fahrzeugbau aller Art, Feingerätetechnik, Sensortechnik, Elektrotechnik, Energietechnik, Luft- und Raumfahrttechnik sowie Nukleartechnik sind Baugruppen oder Komponenten zu fertigen, die teils überaus komplexen Anforderungen für ihren Gebrauch genügen müssen. Diese Anforderungen setzt der Konstrukteur um in die adäquate Gestalt, den zweckmäßigen Werkstoff und last but not least die Methode(n) zur Fertigung der Komponente. Abgesehen vom zu erreichenden Gebrauchswert stellen auch die Herstellkosten und der Zeitbedarf für die Fertigung entscheidende Kriterien dar.

Nur in wenigen Fällen lassen sich solche metallischen Komponenten „in einem Stück“ herstellen, z. B. durch Zerspanen aus dem Vollen oder durch Gießen. Meist sind die Anforderungen nur zu erfüllen, wenn Einzelteile miteinander gefügt werden. Dafür kommen verschiedene Verfahren in Betracht – Verschrauben, Nieten, Kleben und natürlich Schweißen oder Löten.

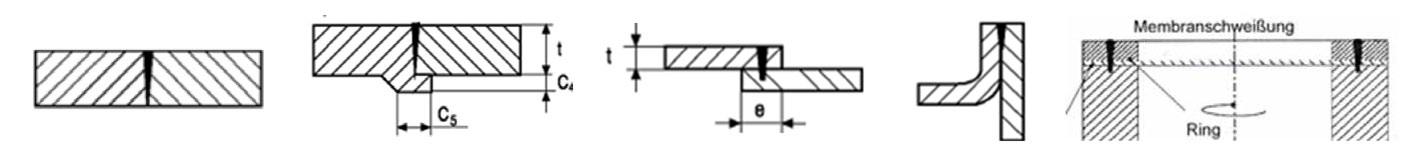

Bild 2: Auswahl einfachster Geometrien von EB-Nähten (© Schulze-Consulting)

Verfahren zur Auswahl

Beim Schweißen stehen dem Konstrukteur und dem Technologen diverse Verfahren zum Schmelzschweißen oder Pressschweißen zur Verfügung. Sie sollen hier nicht alle betrachtet werden, jedes Verfahren hat seine „Berechtigung“ zur Anwendung, aber auch seine Voraussetzungen und Grenzen. Am bekanntesten und am meisten verbreitet sind die verschiedenen Lichtbogenschweißverfahren wie auch unterschiedliche Widerstandsschweißvarianten. Diese werden in der universitären Ausbildung für (Schweiß-)Konstrukteure ausführlich behandelt, so dass die jungen – aber auch älteren – Ingenieure dann vorzugsweise in diesen Kategorien denken, wenn sie zusammengesetzte Baugruppen entwerfen.

Abgesehen von ganz wenigen Ausbildungsstätten, ist das Elektronenstrahlschweißen mit seinen hervorragenden Anwendungsmöglichkeiten deutlich unterrepräsentiert in der Aus- und Weiterbildung (die Laser sind im Curriculum gut vertreten). Gewiß, der Elektronenstrahl (EB = electron beam) wird üblicherweise erwähnt, und seine Haupteigenschaften werden genannt – aber wirklich vertraut damit ist anschließend kein Absolvent. Abgesehen davon „geistern“ in der technischen Öffentlichkeit noch immer Vorbehalte und Fehlmeinungen herum, wovon insbesondere der Elektronenstrahl betroffen ist, obgleich diese von Fachleuten und in der industriellen Praxis

mehrfach widerlegt wurden [1].

Bevor dieser Beitrag auf die besonderen Vorzüge des EB bei der Konstruktion und Fertigung komplexer Baugruppen eingeht, sei darauf hingewiesen, dass es weltweit viele Tausend EB-Maschinen zur Werkstoffbearbeitung gibt – in etlichen Unternehmen sogar mehrere Dutzende (gerade auch in der Massenfertigung) – darunter auch Lohnfertiger für eine breitere Kundenklientel. Und alle diese Unternehmen wenden den EB an, weil sie damit einerseits Produkte mit höchstem Gebrauchswert schaffen können und dies andererseits auch in höchsteffizienter Weise. Und noch etwas ist bemerkenswert: EB-Anwender publizieren ihre Resultate höchst selten, denn sie wollen den Wettbewerbsvorteil nicht verlieren.

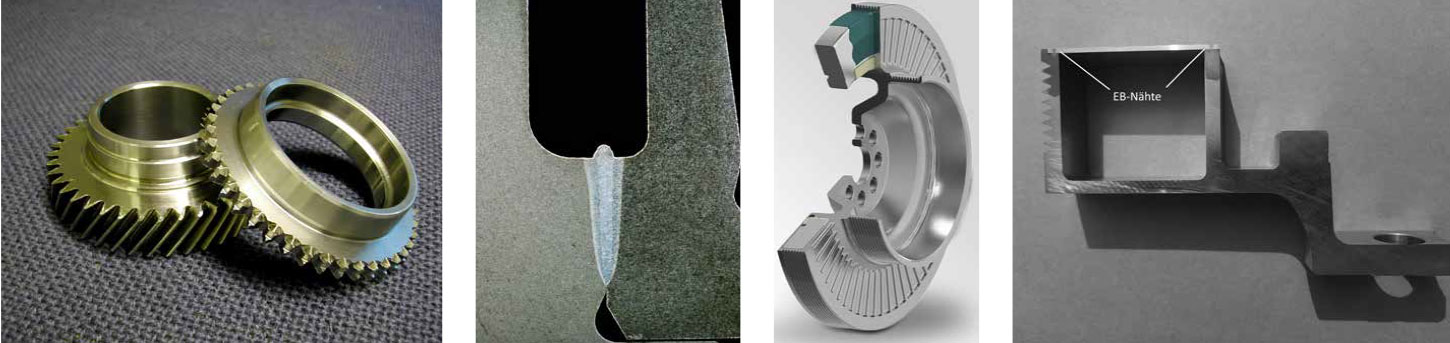

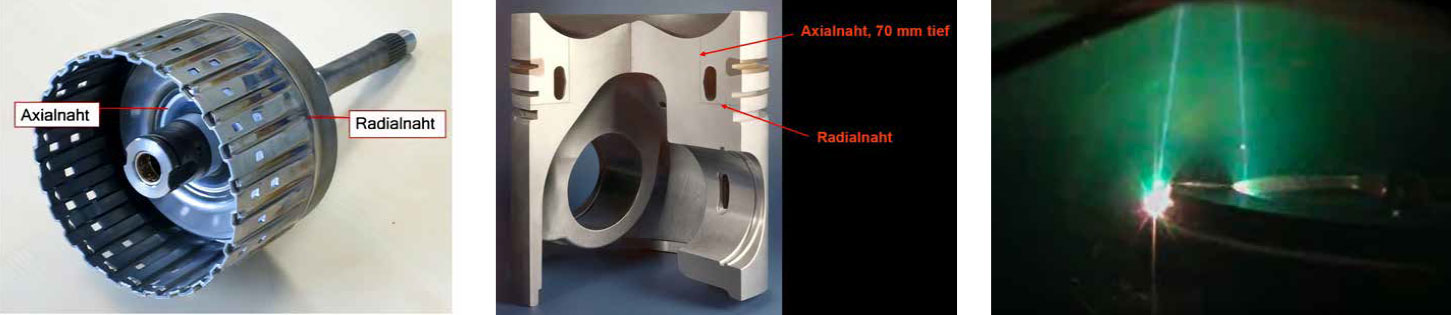

Bild 3: Auswahl praktischer Beispiele von EB-Nähten: Getrieberadkombination (links), Drehschwingungsdämpfer (rechts) (© Schulze-Consulting)

Essenzielle Vorteile dank Elektronenstrahlschweißen

Warum nun ist die EB-Anwendung so vorteilhaft, dass sie von Konstrukteuren und Technologen für die Fertigung komplexer metallischer Baugruppen berücksichtigt werden sollte (gewiß nicht in „Alltagsprodukten“ wie Geländer o. ä.)? Abgesehen davon, dass mit dem EB auch ein Wärmeleitungsschweißen (insbesondere bei kleinsten, dünnsten Verbindungen) möglich ist, bestimmt der sogenannte Tiefschweißeffekt (Bild 1) die Anwendungspalette. Dieser ist die Folge des extrem konzentrierten Energieeintrags durch den Strahl in praktisch jedes Metall und bei jeder Oberfläche – und das ohne werkstoff- oder winkelabhängige Reflexionsprobleme – bei ca. 95 % Ausnutzung der Strahlenergie.

Die damit erzielbaren nahezu parallelen Nahtflanken führen – selbst bei vielen Millimeter tiefen Nähten (je nach Werkstoff und nach benutzter Maschine bis weit über 100 mm in einer einzigen Lage) – kaum zu einem Winkelverzug. Und die Konzentration des Energieeintrags auf die Fügestelle bei meist hoher Geschwindigkeit reduziert das Aufheizen des gesamten Werkstücks, wirkt also ebenfalls verzugsarm und gefügeschonend.

Zu betonen ist, dass der EB ein „autogenes“ Schweißen ermöglicht: Es wird vorzugsweise kein Zusatzwerkstoff in den Stoß eingebracht (was aber auch geht), sondern die – ggf. sogar unterschiedlichen – Werkstoffe der Fügepartner werden miteinander verschmolzen. Die „Nahtvorbereitung“ ist die denkbar einfachste – ein (technischer) Nullspalt –, z. B. als I-Stoß, Überlappstoß oder als Bördelnaht (Bild 2) – um hier nur einen kleinen Einblick in die Möglichkeiten zu geben. Und natürlich sind derartige Nähte und viele weitere denkbare – oder vom Konstrukteur benötigte – sowohl an Blechen oder prismatischen Teilen als auch an Rundkörpern (radial oder axial) ausführbar (Bild 3).

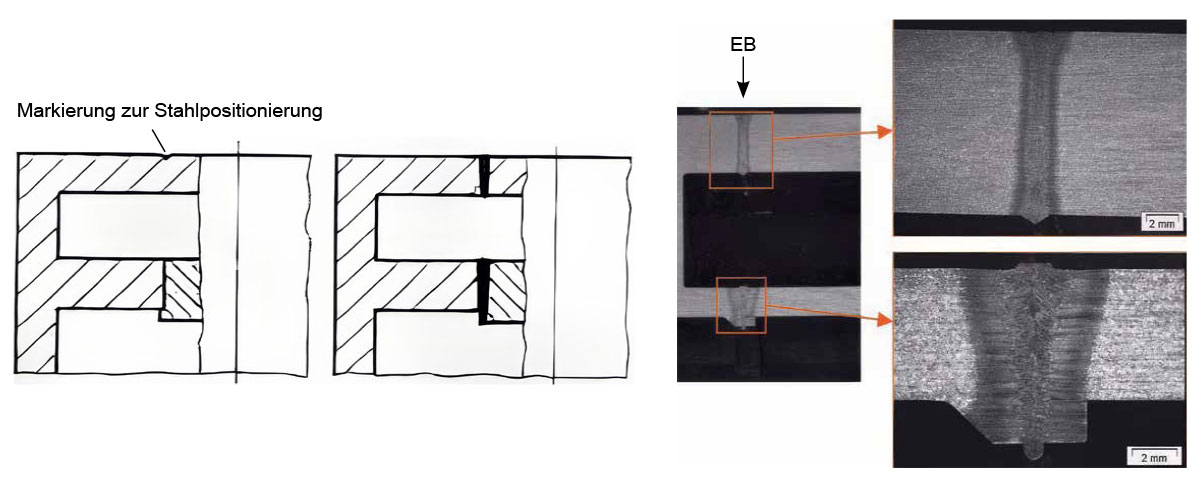

Bild 4: EB-Schweißen verdeckter Stöße (© Schulze-Consulting)

Die Besonderheit des Tiefschweißeffektes erlaubt es sogar, von außen nicht sichtbare Fügestellen im Inneren von Baugruppen zu erreichen und sicher zu verschweißen, indem durch den abdeckenden Teil hindurch geschweißt (quasi als Blindnaht) und mit der exakt eingestellten Überschussleistung die Sollschweißung darunter/dahinter ausgeführt wird (Bild 4).

Vielfältige Möglichkeiten zur Werkstoffkombination

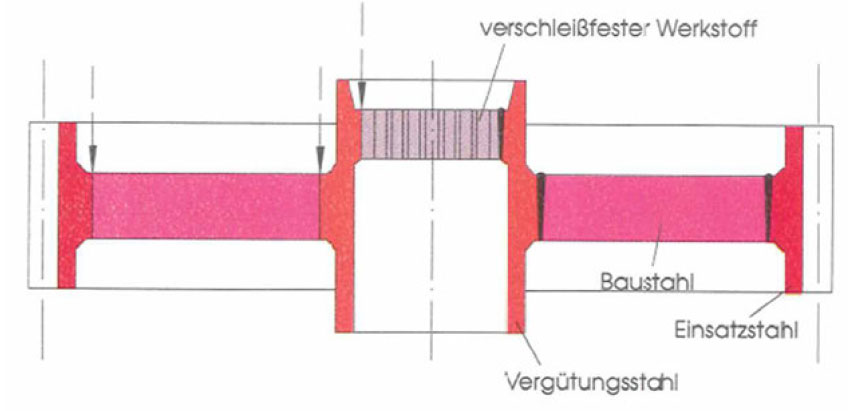

Durch die Möglichkeit zum Fügen unterschiedlicher Werkstoffe erhält der Konstrukteur die Freiheit, in definierten Zonen/Abschnitten seiner Baugruppe jeweils den Werkstoff einzusetzen, der genau dort die von der Anwendung geforderten Eigenschaften mitbringt. Zugleich kann er damit die Werkstoffkosten optimieren, wie Bild 5 verdeutlicht.

Bild 5: Kombination unterschiedlicher Werkstoffe in einer Baugruppe durch EB-Schweißen (© Schulze-Consulting)

Es lassen sich nicht nur unterschiedliche Stahlgüten kombinieren, sondern auch zahlreiche Bunt- und Sondermetalle – und diese auch mit Stählen. Alle (realisierten) Möglichkeiten aufzuzählen, würde hier zu weit führen – ein paar Beispiele mögen genügen (Bild 6).

Bekannt ist, dass die unterschiedlichen Metalle jeweils eine sehr spezifische (Schmelz-) Schweißeignung haben. Und im Falle von Werkstoffkombinationen kann es vorkommen, dass sich intermetallische Phasen mit geringer Festigkeit bilden. Aber auch dagegen gibt es Mittel: Entweder variiert der Konstrukteur bei der Werkstoffauswahl zielgerichtet, oder er verwendet einen legierenden Zusatzwerkstoff (als Folie oder Draht), oder der Technologe optimiert das Mischungsverhältnis in der Schmelze dadurch, dass er durch zehntelmillimetergenaue Positionierung des Strahlauftreffpunktes mehr von dem einen und weniger von dem anderen Fügepartner aufschmilzt.

Apropos Zusatzwerkstoff, da der EB im Vakuum arbeitet, gibt es auch keine Notwendigkeit zur Anwendung von Schutzgasen. Das ist ein großer Vorteil für das Schweißen von reaktiven Werkstoffen wie Niob oder Titan.

Bild 6: „Schwarz-Weiß“-Verbindung (links), hochlegierter Chrom-Nickel-Stahl mit Kupfer (links Mitte), CuCrZr mit Ni (rechts Mitte), „Inconel“ mit Vergütungsstahl (rechts) (© Schulze-Consulting)

Fügen von endbearbeiteten Einzelteilen

Für den Konstrukteur von wesentlicher Bedeutung ist die schon erwähnte Verzugsarmut der durch EB geschweißten Teile. Er kann deshalb in Endkategorien denken und muss meist keine Zugaben vorhalten, die nach dem Schweißen eine Nachbearbeitung erfordern würden. Mit anderen Worten, zu fügende Einzelteile können (und sollten) endbearbeitet geschweißt werden. Da bei der Einzelteilfertigung im Allgemeinen genau gearbeitet wird, ist die gelegentlich geäußerte Kritik, das EBSchweißen erfordere ja eine viel zu hohe Genauigkeit, unangebracht. Dies ist somit völlig anders als z. B bei den Lichtbogenverfahren, die für den bezüglich der Strahlverfahren uninformierten Konstrukteur das Blickfeld darstellen. Mehr noch, die genaue Vorbearbeitung der Einzelteile sichert auch die Realisierung der optimalen Stoßgeometrie (siehe Abschnitt „Essenzielle Vorteile dank Elektronenstrahlschweißen“).

Bild 7: Mehrere Nähte pro Baugruppe: sukzessive (links), mit zwei Generatoren simultan (Mitte), im Mehrbadverfahren mit nur einem Generator (rechts)

(© Schulze-Consulting)

Für die Erstellung besonders komplexer Baugruppen (aus fertig bearbeiteten Einzelteilen) ist es zielführend, jene ggf. durch mehrere EB-Schweißnähte zusammenzusetzen. Dies kann nacheinander erfolgen oder auch in einer einzigen Aufspannung, indem geeignete Vorrichtungen die Einzelteile fixieren. Es gibt zahlreiche Beispiele dafür, auch zum simultanen Schweißen mit mehreren Strahlgeneratoren in unterschiedlicher Anordnung oder auch mit der Mehrbadtechnik durch schnelle Strahlablenkung (Bild 7).

Strahlschweißnähte können nicht nur durch Bewegung des Bauteils unter dem Strahl ausgeführt werden, sondern auch durch Bewegung des Strahls allein – im Falle des EB durch präzise elektromagnetische Ablenkung; dies ist gerade bei kleinen Bauteil- bzw. Nahtabmessungen von großem Vorteil. Mehr als Schweißen In jüngerer Zeit spielt die additive Fertigung (AM = additive manufacturing) zunehmend eine Rolle, die der EB ebenfalls leisten kann. Der Aufbau komplexerer Geometrien kann realisiert werden durch kontinuierliches Aufschweißen von Draht auf eine Basis oder durch schichtweise Verbindung feinster Metallkörner im Pulverbett (Bild 8). Die nötige Energie liefert der EB mit seiner jeweils optimal eingerichteten Leistungsdichteverteilung, wobei in der Pulverbettvariante die extrem schnelle Ablenkbarkeit des EB einen großen Vorteil bietet. AM ist mit allen schmelzbaren Metallen möglich – unter Vakuum gerade auch bei reaktiven Werkstoffen wie Titan, Tantal oder Niob. Angesichts der ständig steigenden Anforderungen an die zu fertigenden Produkte, ist es für den Konstrukteur von heute unabdingbar, auch die Möglichkeiten der AM zu kennen.

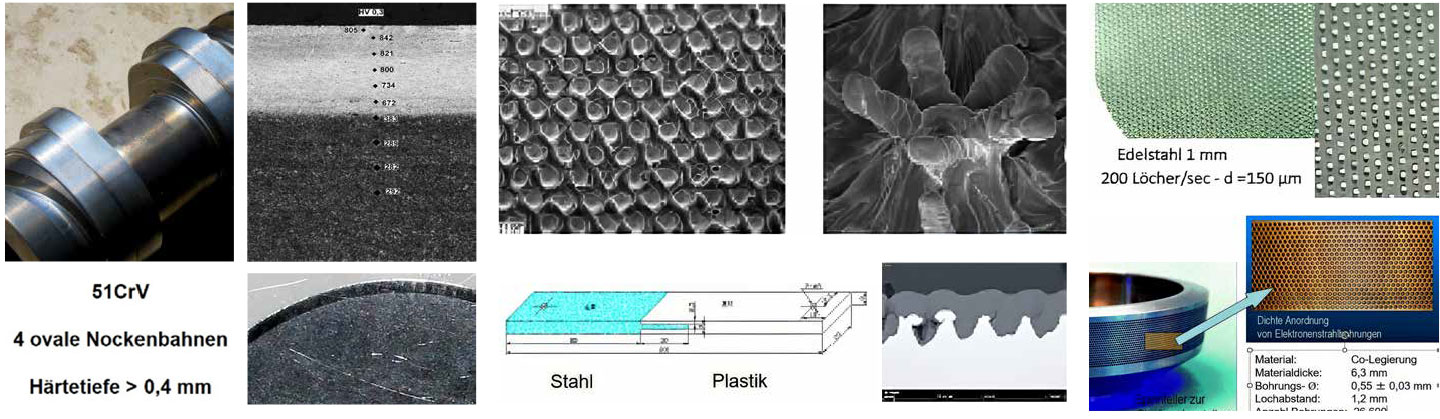

War bisher nur vom Schweißen mit dem EB die Rede, sollte der Konstrukteur auch berücksichtigen, dass das Strahlwerkzeug auch andere Bearbeitungsvorgänge ermöglicht, z. B. die lokale Oberflächenmodifikation oder das Perforieren. Bei der Oberflächenmodifikation wird an einem (fertig bearbeiteten, ggf. sogar geschliffenen) Bauteil in einem begrenzten, also lokalen Bereich – und zwar nur dort, wo es für die spätere Nutzung erforderlich ist – entweder das metallurgische Gefüge oder die Oberflächenstruktur geändert. Dabei ist – insbesondere beim Härten (Martensitbildung) – keinerlei Fremdkühlung erforderlich. Und Perforieren mit dem EB bedeutet das Einbringen von (üblicherweise sehr vielen) Durchgangs-„Bohrungen“ in kürzester Zeit – bei Dünnblechen wie auch bei etliche Millimeter dicken Wandungen (Bild 9).

Bild 8: Additive Fertigung mit dem EB – unter Drahtzufuhr (links) bzw. aus dem Pulverbett (rechts) (© Schulze-Consulting)

Bild 9: Härten geschliffener Oberflächen (links), Strukturieren von Oberflächen (Mitte), Perforieren von Komponenten (rechts) (© Schulze-Consulting)

Palette der Möglichkeiten

Zusammengefasst ergibt dies also aus Sicht des Konstrukteurs die folgende Palette von Vorteilen:

- minimaler Wärmeeintrag

– niedrige Streckenenergie

– geringer Bauteilverzug

– geringe Gefügebeeinflussung - Reduzierung der Fertigungsschritte

– Fügen und/oder Härten fertig bearbeiteter Einzelteile

– einlagiges Schweißen durch Tiefschweißeffekt - Eröffnung neuer konstruktiver Gestaltungsmöglichkeiten

– masse- und/oder volumenreduzierte Gestaltung

– belastungsorientierter Werkstoffeinsatz (Kombinationen)

Es ist für den Technologen erkennbar, dass derart konstruierte Baugruppen überaus effizient zu fertigen sind, was darüber hinaus durch die folgenden Punkte ergänzt wird:

- Qualitätssicherung

– vollautomatische Schweißanlagen – auch verkettet

– höchste Reproduzierbarkeit und Langzeitstabilität

– rein elektrische Parameterdokumentation

– optimaler Schutz der Schweißmetallurgie - Fertigungszeit und -sicherheit

– Optimierung der Evakuierungszeit durch Gestalt und Anordnung der Arbeitskammer sowie durch die Pumpenauswahl

– absoluter Schutz vor der Röntgenstörstrahlung

Und noch etwas ist zu erwähnen – besonders adressiert an den Planer, der ein Hauptaugenmerk auf die Kosten richtet. Während die Gebrauchswerte derart konstruierter und gefertigter Baugruppen einen hohen Erlös versprechen, können die Werkstoff- sowie Fertigungskosten dank EB-Anwendung ausgesprochen niedrig gehalten werden.

Wirtschaftlichkeit der Elektronenstrahl-Anwendungen

Was die Maschinenkosten betrifft, sind die Anschaffungskosten nicht gering (vergleichbar mit andern Hightech-Anlagen), aber sie amortisieren sich im Laufe der jahrzehntelangen überaus verschleißarmen Nutzung einer EB-Maschine (einziges Verschleißteil ist die Kathode mit Kosten unter 50 Euro/Tag; es gibt keine empfindlichen Spiegel und/oder Linsen) durch Abschreibungen bis auf Ein-Euro-Erinnerungsgrößen. Dies setzt zwar voraus, dass die betreffende Maschine dauerhaft genutzt wird, aber bei einer Produktänderung ist auch eine Umrüstung der Maschine möglich und ein häufig gegangener Weg.

Die zum Betrieb einer kompletten EB-Maschine – nicht nur der Strahlerzeugung – benötigte Elektroenergie wird zu über 60 % in Prozessenergie am/im Werkstück umgesetzt – je höher die Strahlleistung desto günstiger (messtechnisch nachgewiesen an einer Rundtaktmaschine).

Nebenbei, es gibt nicht „die“ EB-Maschine, sondern je nach Anwendungsfall wird eine solche optimal designt und gebaut. Das betrifft die Größe und Gestalt der Arbeitskammer, die verfügbare Strahlleistung und auch die Ausstattung mit Vorrichtungen und Manipulatoren – ggf. gehören auch Verkettungen mit vor- und nachgelagerten Fertigungsschritten dazu. Und vom Hersteller wird sie „turn-key ready“ an den Nutzer übergeben.

Sollte ein Unternehmen nicht „auf Anhieb“ eine solche EB-Maschine auslasten, steht ihm der Weg zu einem der diversen Lohnbearbeiter offen, die nicht nur über unterschiedliche Maschinen und Ausrüstungen verfügen, sondern auch über ein breites Knowhow zu allen im Beitrag genannten Aspekten, so dass die Prozessentwicklung am konkreten Bauteil ebenfalls dort erfolgen kann.

Schlussappell

Abschließend sei noch einmal betont: Den Schlüssel zur intelligenten und effizienten Anwendung des EB hält der Konstrukteur in der Hand – vorausgesetzt, er ist durch Aus- bzw. Weiterbildung [2] mit Technik, Verfahren und Technologien vertraut. Dies aber ist nicht in einem Kurzvortrag zu erlangen, denn nur ein komplettes Verständnis der Zusammenhänge erlaubt es, alle Möglichkeiten der EB-Bearbeitung auszureizen. Außerdem gibt es natürlich einführende [3] wie auch tiefgehende [4] Fachliteratur zu den EB-Technologien. Und für die praktische Arbeit mit dem EB geben die DVS-Merkblätter der AG V 9.1 detaillierte Auskünfte – für Konstrukteure insbesondere [5].

Übrigens, für die EB-Anwendung ist keine Hochqualifikation erforderlich – jeder Ingenieur ist in der Lage, die erforderlichen Kenntnisse zu erlangen. Und nach den ersten Schritten in diesem Feld wächst erfahrungsgemäß das Verlangen nach Mehr.

Dr. Klaus-Rainer Schulze

Schulze-Consulting

Deutsch

Deutsch  English

English  Français

Français  Polski

Polski  Italiano

Italiano