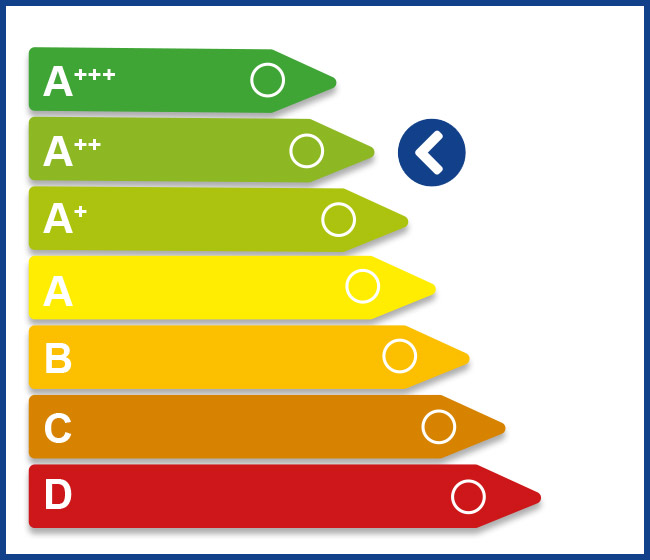

Les discussions mondiales sur les thèmes du changement climatique et de l’environnement remettent de plus en plus en question l’utilisation des ressources et la consommation d’énergie dans la production. La « durabilité », l’« écobilan » et l’« efficacité énergétique » sont des termes qui, dans ces débats, remettent tout particulièrement en question les processus de production et de fabrication.

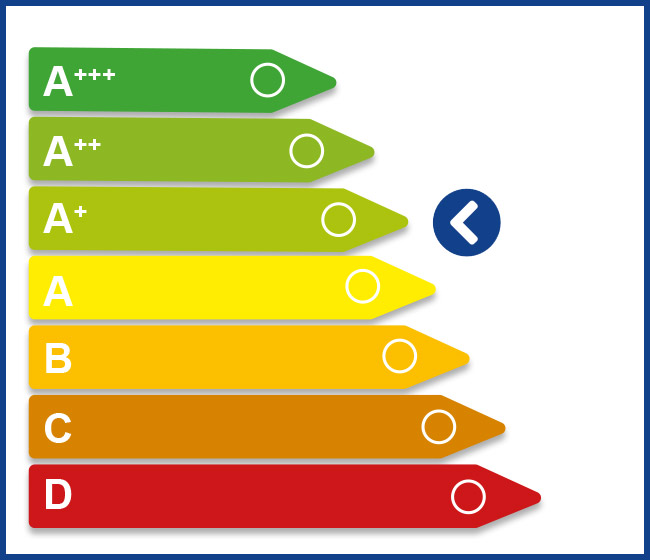

C’est dans ce contexte que Peter Schmidt, directeur de SWISSBEAM AG, un grand spécialiste suisse du soudage par faisceau d’électrons, examine en détail dans un article spécialisé l’efficacité énergétique de tous les procédés d’assemblage courants utilisés aujourd’hui et dresse un bilan.

Son analyse ne se base pas exclusivement sur les données de performance électrique des différents procédés, mais aussi, dans le cadre d’une approche globale, sur de nombreux autres paramètres qui influencent l’ensemble du processus de fabrication..

Cliquez ici pour lire l’article complet (PDF)

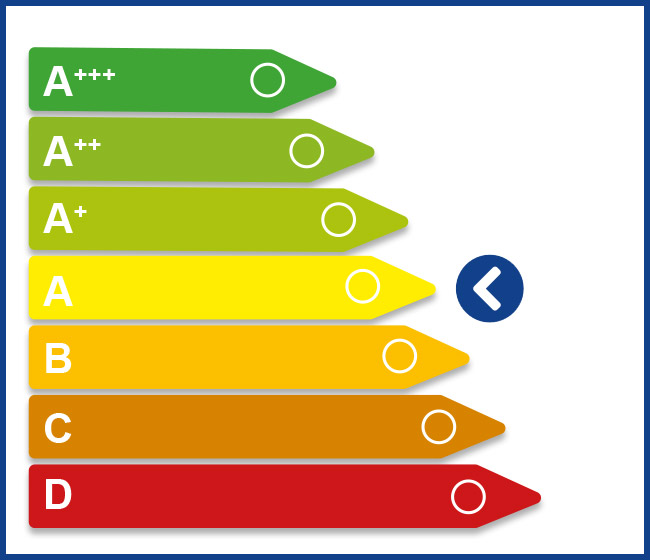

Nous pouvons d’ores et déjà dire une chose : le soudage par faisceau d’électrons obtient de bien meilleurs résultats que tous les autres procédés de soudage par fusion courants, sur la base des critères d’analyse donnés.

Aperçu des procédés de soudage par fusion les plus connus :

Soudage par fusion aux gaz

Le soudage par fusion aux gaz (également connu sous le nom de soudage autogène) est une méthode ancienne, mais toujours employée. Le métal est chauffé à la flamme d’un chalumeau jusqu’au point de fusion. L’équipement nécessaire consiste en une bouteille d’acétylène et une bouteille d’oxygène avec une vanne mélangeuse sur le brûleur. La température de la flamme est d’env. 3200 °C. Dans la plupart des cas, un fil de soudure est utilisé comme matériau d’apport lors de ce procédé. En raison d’une vitesse de soudage faible et d’une déformation considérable de la pièce sous l’effet d’une chaleur élevée, ce procédé perd de plus en plus de son importance pour des raisons de coûts et d’efficacité.

Soudage manuel à l’arc

Le soudage manuel à l’arc (également appelé soudage manuel à l’électrode) est l’un des plus anciens procédés de soudage électrique des matériaux métalliques et fonctionne à l’aide d’un flux de courant électrique. La température de l’arc de soudage s’élève à plusieurs milliers de degrés et ce dernier sert de source de chaleur pour faire fondre le matériau au niveau de la zone d’assemblage. En fonction du procédé employé, il existe des électrodes consommables et non consommables, ainsi que des arcs brûlants librement et des arcs étranglés. La température de l’arc est uniquement déterminée par la tension et le courant. Par conséquent, les processus de soudage à l’arc peuvent être bien régulés par la tension. En termes d’écobilan, c’est toutefois le soudage manuel à l’électrode qui cause le plus de dommages à l’environnement, en raison des gaz libérés. Les générateurs de soudage pour le soudage à l’électrode enrobée sont relativement petits et peu onéreux.

Le soudage TIG (Tungsten Inert Gas)

Lors du soudage TIG (Tungstène Inert Gas), un arc électrique brûle entre la pièce à travailler et une électrode en tungstène. Il faut une électrode non fusible en tungstène et un gaz (généralement de l'hélium ou de l'argon) pour prévenir l'oxydation. Souvent, un matériau d'apport sous forme de fil de soudage est ajouté pour la liaison. Les électrodes en tungstène sont disponibles dans différentes diamètres et longueurs et doivent être affûtées en fonction du type de courant. Pour le soudage en courant continu, les électrodes sont pointues comme des crayons, tandis que pour le soudage en courant alternatif, une forme arrondie des électrodes est nécessaire. Le soudage TIG est un procédé qui permet de travailler pratiquement tous les matériaux pouvant être soudés par fusion. Il peut être utilisé pour presque toutes les soudures en position de racine et en position forcée. Le soudage TIG est nettement plus lent que d'autres procédés, mais il produit d'excellentes soudures et permet un contrôle facile du bain de fusion. C'est pourquoi ce procédé est particulièrement privilégié pour les petits et courts cordons de soudure. À noter comme inconvénient que le soudage TIG entraîne une déformation notable de la pièce. De plus, l'investissement initial est plus élevé par rapport au soudage MIG/MAG, mais cela se reflète dans la qualité obtenue. Le soudage TIG est considéré comme un procédé de soudage "propre", produisant peu de fumée de soudage, ce qui est souvent sous-estimé. Cependant, ce procédé comporte des dangers pour la santé non négligeables : les soudeurs sont exposés à un degré élevé d'oxydes d'azote et d'ozone..

Soudage sous gaz de protection (MIG/MAG)

Le soudage de métaux sous gaz de protection (également appelé soudage sous gaz de protection) est un procédé de soudage à l’arc qui se divise en soudage MIG et soudage MAG. Ces deux procédés consistent à amener continuellement un fil de soudage en fusion à une vitesse variable. Pour protéger les matériaux de l’oxydation, un gaz est également introduit.

- Lors du soudage MIG (soudage des métaux avec des gaz inertes), on utilise généralement de l’argon ou de l’hélium gazeux. Ce procédé est utilisé pour les métaux non ferreux.

- Lors du soudage MAG (soudage des métaux avec des gaz actifs), on utilise soit un mélange d’argon et d’azote, soit de l’azote. Il convient pour tous les métaux ferreux.

Ces deux procédés permettent d’obtenir des soudures très longues et régulières et ne sont pas uniquement disponibles pour une application manuelle. Lors du soudage robotisé, les projections et les buses de soudage obstruées entraînent des processus instables, de mauvais résultats de soudage et, souvent, le processus de production doit être interrompu pour pouvoir nettoyer les buses des projections de soudure. L’efficacité énergétique exige ici moins de projections, une vitesse de soudage nettement plus élevée, ainsi qu’un pontage des fentes significativement amélioré.

Soudage orbital

Le soudage orbital est un procédé de soudage automatisé sous gaz de protection TIG ou MSG, dans lequel l’arc est guidé mécaniquement sans interruption, exclusivement à 360 degrés autour d’un corps rond. On utilise le procédé de soudage orbital principalement dans la construction de tuyauteries. L’avantage du soudage orbital TIG est sa reproductibilité facile. Toutes les séquences de soudage peuvent être sauvegardées et répétées autant de fois que nécessaire. Les erreurs de soudage qui pourraient survenir lors d’un processus de soudage manuel sont donc exclues. Outre la prise en compte des gaz de protection appropriés, il faut tenir compte d’une multitude de paramètres de processus afin d’éviter la formation de pores inadmissibles. Lors de l’utilisation du soudage orbital TIG, la position de soudage change continuellement et le bain de fusion est soumis en permanence à l’influence de la gravité. La préparation de la soudure revêt ici une importance particulière.

Soudage plasma

Lors du soudage au plasma, un mélange gazeux hautement chauffé composé d’hélium et d’argon ou d’argon et d’hydrogène est utilisé pour protéger le métal fondu de l’oxydation et stabiliser l’arc. Dans ce cas, l’arc brûle entre une électrode non consommable et le matériau. Le jet de plasma employé comme source de chaleur résulte d’un apport d’énergie élevé qui amène le gaz de protection à un état électriquement conducteur. Comme pour le soudage TIG, l’arc se forme entre une électrode en tungstène non consommable et le matériau de base lors du soudage au plasma. Contrairement au soudage TIG, l’arc est ici confiné par la conception de la torche de soudage au moyen d’une buse en cuivre refroidie par eau, ce qui entraîne une densité de puissance comparativement plus élevée. Le soudage au plasma convient à tous les matériaux électriquement conducteurs. Il est largement utilisé et comprend par exemple des domaines d’application dans la technique de la micro-soudure et la construction de tuyauterie. Le soudage d’assemblage au plasma est divisé en trois variantes de procédé :

- Soudage microplasma pour les épaisseurs de tôle les plus minces à partir de 0,01 mm

- Soudage au plasma pour les épaisseurs de tôle de 1-3 mm

- Soudage plasma en bouchon jusqu’à environ 8 mm en une seule passe

Le soudage plasma en bouchon (Keyhole) nécessite une préparation coûteuse et une technique complexe. Presque tous les métaux et leurs alliages sont soudables, l’assemblage de différents matériaux étant possible.

Soudage à l’arc submergé

Le soudage à l’arc submergé (soudage UP) est un procédé de soudage à l’arc avec électrode à fil ou à bande consommable. L’arc et le bain de fusion sont recouverts d’une poudre granuleuse. Cette poudre forme des scories, ce qui offre à la zone de soudage une protection contre l’influence de l’atmosphère. Un rendement thermique élevé grâce au recouvrement de poudre permet d’obtenir une puissance de fusion élevée et donc un résultat de très haute qualité. Ce procédé est surtout utilisé pour le soudage de longs cordons et de grandes épaisseurs de tôle > 8 mm, avec une utilisation essentiellement industrielle. Les inconvénients sont la préparation complexe de la soudure, la nécessité de matériaux d’apport, le temps de soudage important et la quantité importante d’énergie nécessaire. Le procédé de soudage par faisceau d’électrons (procédé EB) constitue une alternative.

Soudage au laser

Ce procédé est surtout utilisé pour souder des pièces ayant une faible profondeur de soudage. Le faisceau laser est focalisé sur la pièce au moyen d’un système optique. Des difficultés peuvent survenir lors du soudage de matériaux brillants, car le cuivre, par exemple, réagit en réfléchissant fortement la lumière, ce qui rend la fusion de la surface particulièrement difficile. Une grande partie de la puissance du laser est absorbée par la surface brillante, ce qui nécessite une augmentation de l’énergie utilisée. Cela varie en fonction du matériau et dépend de l’angle, de la température, de la polarisation et des longueurs d’onde. Dans la plage de longueurs d’onde d’un laser à l’état solide utilisé avec une longueur d’onde laser de 1 μm, on constate un degré d’absorption nettement plus faible du cuivre par rapport aux matériaux en acier. De plus, il existe une zone critique du cuivre au début du processus de soudage, qui entraîne de fortes variations de la profondeur de soudage ainsi qu’une faible reproductibilité du résultat de soudage. En principe, il est possible d’utiliser une technique de bain multi-faisceaux pour une application laser, mais celle-ci est techniquement complexe, difficile et nécessite beaucoup d’entretien. Afin de protéger le point de soudage de l’oxydation, celui-ci doit être constamment recouvert d’argon de haute pureté, qui est plus lourd que l’air et chasse ainsi l’oxygène. Pour le soudage au laser en particulier, il convient en outre d’intégrer une radioprotection, qui n’est pas nécessaire pour les autres procédés ou qui est déjà assurée par la chambre à vide dans le cas du procédé de soudage EB.

Soudage par faisceau d’électrons

Dans le procédé d’assemblage par faisceau d’électrons, des électrons sont libérés dans un système de triode composé d’une cathode, d’une électrode de commande et d’une anode par émission thermique dans un vide élevé (< 10-4 mbar) et sont accélérés ou focalisés en un petit point (diamètre 0,1 mm) sur la surface de la pièce à souder. Les électrons sont projetés sur la pièce à une vitesse d’environ 2/3 de la vitesse de la lumière et il se produit alors une transformation thermique, faisant fondre le matériau. Le faisceau d’électrons a une densité énergétique nettement supérieure à celle d’un faisceau laser et est en outre plus petit. Le processus de soudage se fait généralement sous vide, car le faisceau d’électrons est absorbé par l’air. Cela ralentit le processus de fabrication lors du changement de pièce. Le vide est parfaitement adapté au processus de soudage, car il n’y a pas de réaction entre la pièce en fusion et l’air. Le vide permet de souder des matériaux réactifs comme le titane sans risque d’oxydation et à une vitesse bien plus élevée que, par exemple, dans le cas du soudage à l’arc. Il faut tenir compte du temps nécessaire à l’évacuation de la chambre à vide lors de l’évaluation de la productivité globale.

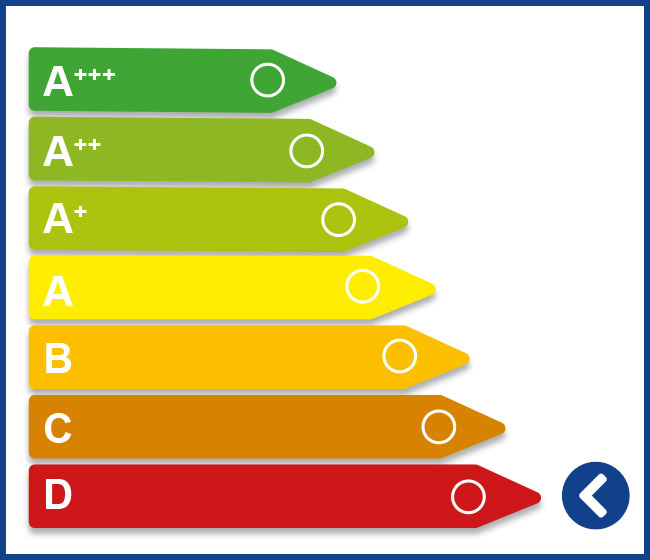

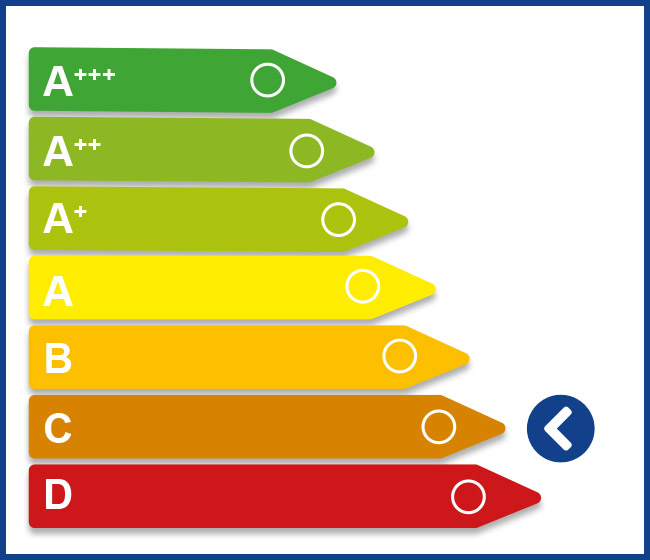

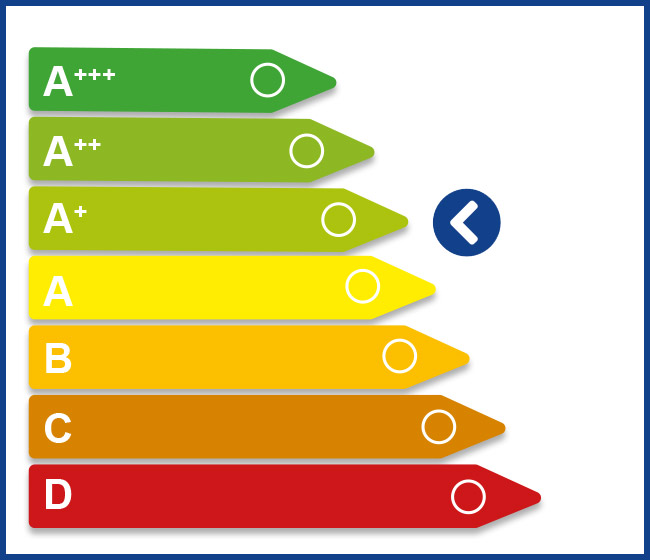

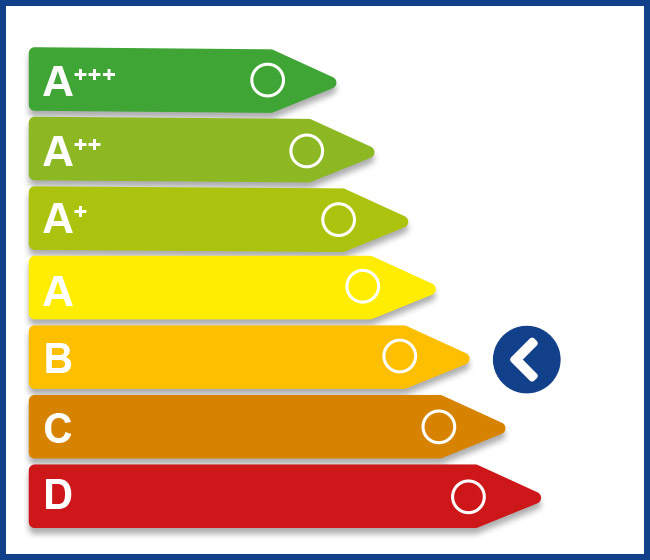

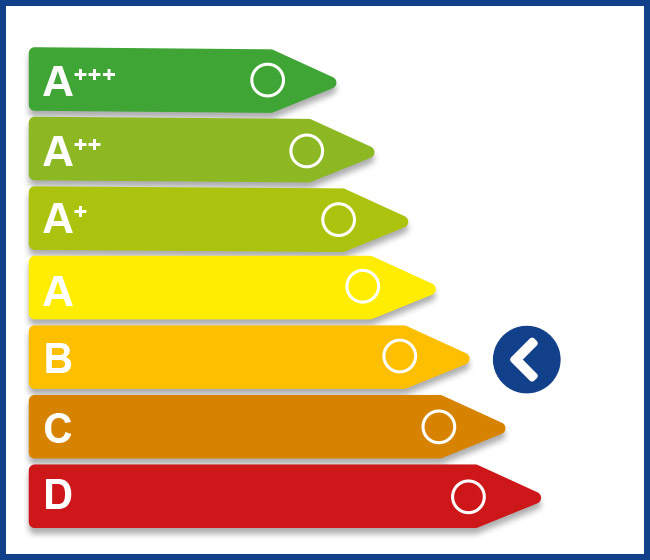

Avec une vitesse de soudage élevée (jusqu’à 120 mm/sec.), il est possible de réaliser des soudures d’assemblage étroites et minces avec une très faible déformation thermique. Il en résulte des rétractations et des déformations extrêmement faibles par rapport au procédé de soudage à l’arc et au soudage au laser. Le soudage par faisceau d’électrons est généralement réalisé sans apport de matériau d’apport et peut être utilisé de manière très confortable avec une technique de bain multi-faisceaux. La grande flexibilité de ce procédé permet de souder des films minces de 0,1 mm en une seule opération jusqu’à des matériaux très épais, tels que de l’acier avec une profondeur de soudage de 100 mm. De plus, ce procédé est prédestiné pour le soudage de matériaux difficiles, de combinaisons de matériaux à point de fusion élevé ou sensibles aux gaz. Les matériaux magnétiques doivent être démagnétisés avant le soudage, sinon le champ magnétique pourrait dévier le faisceau d’électrons. L’efficacité globale du processus de conversion de l’énergie du courant d’entrée en une puissance de faisceau de sortie est nettement plus élevée et plus efficace que celui du soudage au laser. L’efficacité des ressources et la durabilité sont des signes clairs qui ont été récemment réglementés par la directive européenne sur l’écoconception (2009/125/CE). L’écobilan est une méthode d’évaluation de l’impact environnemental d’un produit ou d’un processus. Ces exigences légales sont remplies avec brio par le procédé de soudage par faisceau d’électrons. Le soudage par faisceau d’électrons présente une qualité extrêmement élevée et reproductible des résultats de soudage. Les innombrables installations mises en service il y a plus de 40 ans et qui assurent encore aujourd’hui leur service de manière fiable en sont la preuve.

Source : revue spécialisée « Schweisstechnik/Soudure 01/2020 » de l’ASS, Association suisse pour la technique du soudagel’ASS, Association suisse pour la technique du soudage

Deutsch

Deutsch  English

English  Français

Français  Polski

Polski  Italiano

Italiano